Recientemente, publicamos la noticia del primer control remoto para aires acondicionados que se está fabricando en la Argentina por la unión transitoria de empresas (UTE) compuesta por INARCI S.A., diseñador y fabricante de placas de circuito impreso; y MEGA TECH S.A., fabricante y ensamblador de electrónica, que además cuenta con una red de servicio técnico que trabaja con las marcas Toshiba, ACER, Samsung y Lenovo, entre otras.

Fuimos a conocer las instalaciones de la UTE INARCI MEGA TECH y nos recibió el Gerente Industrial de Mega Tech, con quien recorrimos las plantas que forman parte del proyecto. Por un lado, están las instalaciones de INARCI en el barrio porteño de Mataderos, en las cuales se fabrican las placas de circuito impreso donde se soldarán los componentes del control remoto. Y por el lado de Megatech, recorrimos dos edificios: uno en el barrio porteño de Almagro, donde se realizan las tareas de Investigación y Desarrollo; y otro en la zona industrial de Piñeyro, en la localidad bonaerense de Avellaneda, dedicado al armado y testeo del producto.

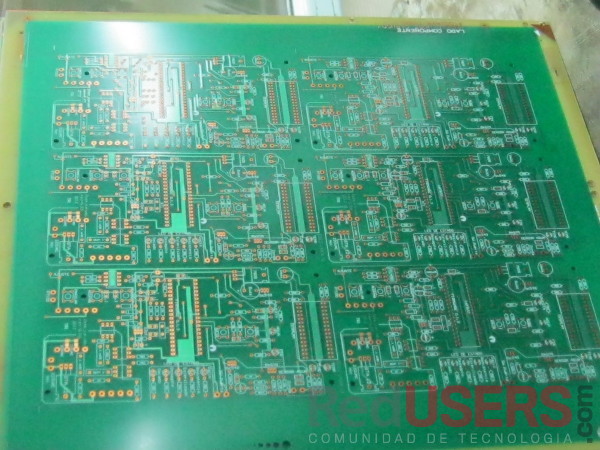

En esta primera entrega, les mostramos el proceso de fabricación de la placa de circuito impreso (PCB, según sus siglas en inglés), donde se imprimen las pistas no sólo en las dos caras de la placa, sino también que se hacen placas multipista de hasta 6 niveles.

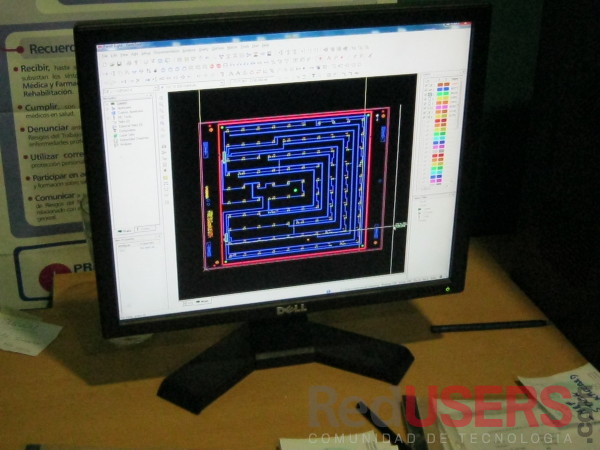

El primer paso del proceso consiste diseñar la placa de circuito impreso en la computadora con software.

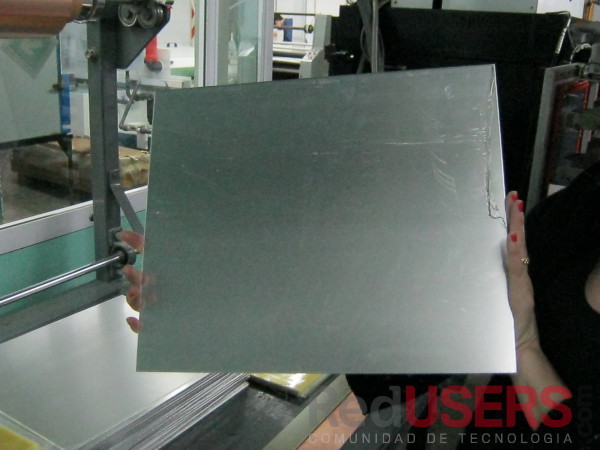

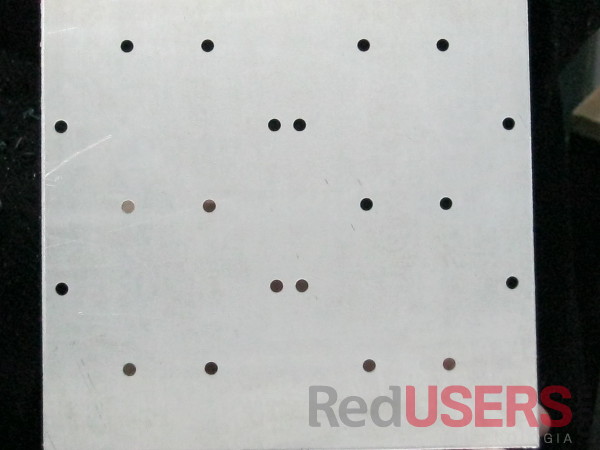

En base a este diseño, se efectúa el perforado de una placa limpia. Esto se realiza antes de la “impresión” de la placa para no afectar el cobre.

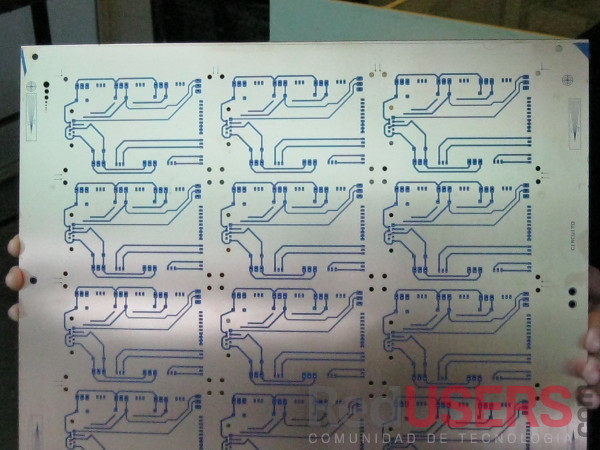

A continuación, el diseño de la placa se “revela”. Para eso se coloca una especie de filmina transparente –llamada “película”– que tiene las pistas sobre tinta negra. Se ubica entre la placa y una máquina que la ilumina, de modo tal que se marcan en la placa.

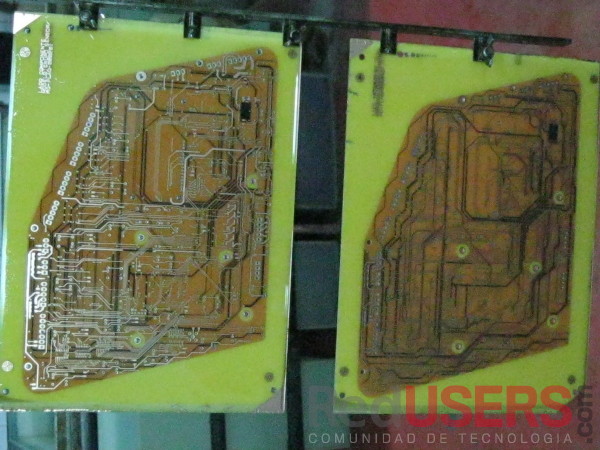

Luego se coloca un ácido (percloruro de Hierro) que remueve todo el cobre de la placa, excepto las pistas impresas.

Se hace la serigrafía de los componentes con una máscara verde con indicaciones sobre dónde deben ir los componentes.

En INARCI trabajan tanto con placas de epoxi convencionales (conocidas bajo la sigla FR-4) como con placas de aluminio que se usan para reflectores LED. Estas últimas son más resistentes y disipan mejor el calor.

Además, pueden producir placas FR-4 de doble faz y multicapa. Para estas últimas, se ubican varias planchas de epoxi más delgadas con sus respectivas pistas y se prensan hasta que queda una sola placa.

Una vez terminada la confección, sólo resta proceder al recorte, ya que se imprimen varios circuitos por placa.

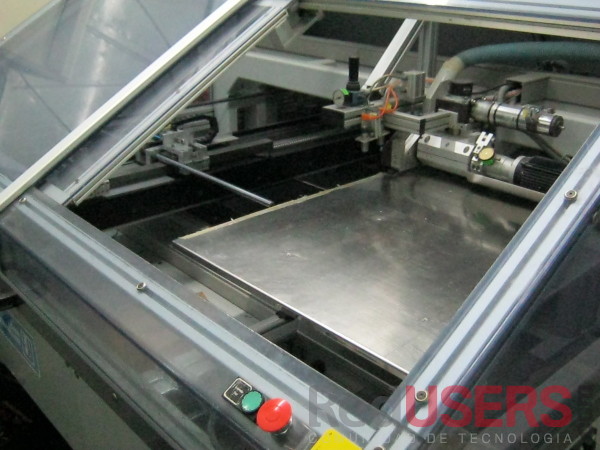

Ahora comienza la fase de pruebas. Un téster automático con dos “brazos” se encarga de medir los diferentes tramos del circuito en búsqueda de dos valores: corto, para verificar que las pistas no se “tocan” donde no deben hacerlo; y conductividad, donde chequean que la corriente pase de un extremo a otro de la pista. El funcionamiento de estos brazons recuerda a los cabezales de una impresora a chorro de tinta.

Los resultados del testeo son monitoreados por un técnico mediante un software que registra cada paso de la prueba. En caso de que haya dudas sobre algún resultado, el técnico usa un multímetro o téster para corroborarlo. Las marcas con marcado indeleble responden a la ubicación de las fallas que se han encontrado.

En base a las pruebas, las placas son aprobadas para entregar al cliente (en el caso del control remoto, se las envía a Mega Tech) o son separadas para analizarlas y ser corregidas. Las que no se pueden “salvar” son desechadas.