Luego de nuestro paso por Ushuaia y traslado a la ciudad de Río Grande, la primera planta que visitamos allí fue la de BGH. Con un clima mucho más frío, y una llanura castigada permanentemente por el viento, son cientos los trabajadores que se congregan sobre la avenida Malvinas Argentinas, que aloja a la mayoría de estas industrias. De hecho, entre BHG y Brightstar hay apenas metros de distancia. Una división de terreno absorbente separa a ambos carriles de la avenida, y allí se pueden ver casi apilados a los vehículos que transportan a los empleados de cada una de las fábricas.

Este es el frente de la planta de BGH, reconstruida desde cero a partir de un incendio que en 2007 arrasó con todo

El terreno divisorio entre los carriles de la avenida Malvinas Argentinas suele estar atestado de autos frente a cada planta

Una vez dentro nos recibió Jorge Méndez, que además de ser el subgerente de la planta es uno de los ciudadanos que más conoce a Río Grande, luego de muchísimos años de residencia. También es uno de los que más conoce a la empresa, ya que fue testigo de las más variadas etapas, incluyendo la del incendio que arrasó con toda su infraestructura.

Jorge nos invitó a su oficina para tener una charla para evacuar todas las dudas que llevamos a cada una de las empresas, y contarnos cuestiones puntuales relacionadas a BGH.

En una segunda parte dedicada a esta misma firma, Jorge nos acompañó para mostrarnos todas las líneas de fabricación con las que cuentan. Pero antes, veamos qué tenía para responder en relación a nuestros planteos, cosa que volcamos tanto en texto como en video.

Antes que nada queríamos agradecerte por el tiempo que nos dedicas a la gente de RedUSERS para conocer exactamente qué se está haciendo en estas plantas. (Video 00:54)

Estoy realmente muy contento que estén acá. Me parece muy importante que lleguen a la zona para entender qué es lo que se está haciendo y desmitificar un poco algunos comentarios que siempre rondan en los foros y en las publicaciones respecto a qué se hace en la Tierra del Fuego.

Nosotros estamos desarrollando un polo tecnológico que empezó en 1979, cuando las primeras fábricas se construyeron a partir de la ley 19.640 que fue generada en 1972, aunque recién en el ´79 se puso en marcha.

Siempre se trató de que la mano de obra fuese argentina, o sea, consolidar el arraigo de personas en Tierra del Fuego. Eso dio sus resultados, porque Río Grande tenía por entonces 15.000 habitantes y Ushuaia unos 7.500; y hoy en día ambas ciudades rondan los 100.000.

Pero si nos enfocamos en las industrias, hoy por ejemplo BGH está trabajando con lo último en tecnología a nivel mundial y estamos produciendo computadoras, celulares, decodificadores digitales, monitores, cocinas microondas, LCD y televisores CRT. Estamos fabricando esos productos al mismo nivel de lo que se hace en países como Corea.

Me refiero a partir de la fabricación de la placa main o de la placa display, como veremos en la inserción automática, lo que supone una fuerte inversión y capacitación del personal para la inserción automática, manual y ensamble. Vamos a ser los mejores y a tener lo último en tecnología.

¿Quisiéramos saber qué postura tienen a esta discusión entre fabricación y ensamblaje? ¿Por qué, por ejemplo, un CPU no se puede fabricar acá? (Video 03:59)

Nosotros estamos fabricando las notebooks a partir de un circuito impreso absolutamente limpio –sin sus componentes, que son insertados en la propia fábrica-, haciendo una fuerte inversión para poder hacerlo de esta manera. Y la producción final de la máquina se hace exactamente igual a cualquier otra parte del mundo.

No hay forma de que seas productor de todos y cada uno de los componentes, y no hablo sólo de computadoras, sino también de ejemplos como celulares o aires acondicionados.

Por ejemplo, hay una planta Samsung en Corea que fabrica recibiendo distintos materiales de distintos proveedores, con la diferencia que ellos los tienen a 10 Km y nosotros los tenemos a 10.000 Km.

Pero el ensamble es otra cosa. Es el armado de piezas. Nosotros producimos porque salimos del cero de la placa, y es una condición primaria de cumplimiento de la ley 19.640.

Hablando con otros gerentes, nos comentaban que uno de los problemas respecto a fabricar componentes como el CPU es que se debería tener un nivel de exportación de ese chip enorme, ya que comercialmente es inviable fabricar un CPU para destinarlo a sólo la producción de una fábrica. (Video 5:50)

Es lo que pasa con el proceso de celulares. Hay muy pocas plantas en el mundo que fabrican placas de celulares. Por su dinámica, considerando que son equipos que duran 2 o 3 meses en el mercado, y por el volumen de venta que tendríamos en países como Argentina o Brasil, sería imposible fabricar ese tipo de placas.

Por eso, el único producto que está autorizado a entrar con su placa armada, o sea un SKD -que es un semi-desarmado-, es el celular. Esto regido por Industria de la Nación y la Comisión Aduanera Especial, que son los que controlan en Tierra del Fuego.

El resto tiene que estar completamente desarmado y la producción de la unidad debe empezar por una placa completamente limpia.

En esta línea entran placas totalmente limpias, y salen con cientos de componentes insertados y soldados, tanto a partir de procesos manuales como automáticos

Fuera de cámara hablamos de una situación muy traumática que fue el incendio de 2007. ¿Por qué no me cuenta esa historia y cómo están trabajando ahora luego de haber perdido casi toda la planta? (Video 7:20)

Nosotros teníamos en este mismo sitio unos 18.000 metros cuadrados que se incendiaron completamente a fines de julio de 2007 con todo lo que había adentro. Fue una noche muy compleja y dura afuera de la planta. Quienes vivimos eso la pasamos muy mal, aunque a las 8 de la mañana tuvimos la primera decisión del directorio que fue la de empezar de manera inmediata a fabricar a través de otras plantas con los acuerdos que pudiéramos lograr, además de sacar los escombros y fabricar la planta actual.

Hemos pasado un momento muy duro, pero no todos tienen la posibilidad de inaugurar una planta nueva en su vida laboral y esto también fue muy importante. Tuvimos muchísimo apoyo del personal de planta y de la ciudadanía.

A los 15 días del incendio estábamos sacando la primera cocina microondas en una planta prestada, y a partir de ahí seguimos trabajando hasta que en 2010 pudimos empezar a volver a la planta nueva, que tiene 2 niveles con un total de 30.000 metros cuadrados.

En esta planta hay 5 líneas de aire acondicionado, 5 líneas de electrónica, 5 líneas de inserción manual y líneas de inserción automática. Trabajamos con 3 operadores de celulares. Para Motorola tenemos 4 líneas de producción y para Sony Ericsson 3 líneas de producción. A su vez dedicamos 1 línea de producción a ZTE y ahora se agrega Huawei con otra línea.

A la vez tenemos 2 líneas para la producción de notebooks o netbooks, que son las de Positivo BGH.

Hemos creado entonces, a partir de ese tocar fondo, una planta con un altísimo nivel de tecnología, y lo que en un principio parecía un edificio enorme ahora nos está quedando chico y por eso estamos armando una nave contigua de 12.600 metros cuadrados, con lo que nos vamos a 42.600 metros cuadrados cubiertos.

También nos comentaba que a partir de esa situación, toda la maquinaria se tuvo que comprar nueva. (Video 11:19)

Absolutamente. No hay máquinas o líneas que tengan más de 3 años. Algunas fueron compradas hace escasos 6 o 7 meses.

Otro punto discutido es el relacionado al abastecimiento en relación a la demanda argentina, sobre todo a partir de la restricción a las importaciones que los pone en un lugar estratégico en el sentido de proveerles a las personas una notebook o una netbook, que son más que nada los componentes que dejaron de importarse. (Video 11:49)

La capacidad de la planta está siendo revisada todos los días en función de los nuevos negocios. Pero es una capacidad importante que nos ha permitido, en el caso de notebooks, netbooks y celulares, aportar la cantidad necesaria de productos que se requerían para casos como el plan Conectar Igualdad o para el consumo interno.

Tené en cuenta que en celulares tenemos un mercado que ronda las 11 millones de unidades, y las plantas de Tierra del Fuego van a estar produciendo unos 8 millones de equipos en el año, lo que significa una fuerte decisión y compromiso de cumplir con el abastecimiento interno.

Para esto se evalúan todos los días las inversiones que hay que hacer. De hecho, hoy estamos evaluando una nueva inversión en máquinas de inserción automática, para justamente poder sostener las nuevas producciones que se vienen, como son más monitores de Samsung, más decodificadores y más notebooks.

Eso ha sido sostenido desde que empezamos la planta nueva, pero obviamente con una escala mucho mayor desde que empezamos con esta explosión del polo tecnológico.

Pero en este momento, ¿en qué etapa están en cuanto al abastecimiento? ¿Ya pueden cubrir todas las necesidades? (Video 14:17)

Estamos cumpliendo muy bien los planes comerciales y la planta está entregando lo que comercial ha definido en ventas. Las capacidades están en la planta y estamos cubriendo los pedidos.

Pero hay planes que van más allá y sobre eso estamos trabajando para nuevas inversiones.

Dos preguntas en una: ¿es la calidad de sus productos la misma de los que venían importados? Y por otro lado, ¿es el hecho que se fabrique nacional sinónimo de que deba ser más barato el producto? (Video 15:17)

Para la primera la respuesta es taxativa: SI. Nosotros tenemos niveles de aprobación a nivel mundial de Sony Ericsson, Motorola y Samsung. Y es destacable comentar que cada una de estas empresas, que son muy exigentes en cuando a la calidad de sus productos, le hacen muy bien no sólo a la Tierra del Fuego, sino también a la Argentina, porque hacen también una transferencia de conocimiento que le permite a la planta incorporar mucho know-how. Nosotros estamos siguiendo los lineamientos de empresas con un alto nivel de calidad en el mundo, y los estamos cumpliendo.

En cuanto a los precios nunca me puse a pensar por qué debería ser más barato. Lo que creo sí es que se habló y se hicieron muchos comentarios de que iban a ser mucho más caros, y eso es una realidad que no es cierta.

La realidad dice que estamos en precios competitivos a nivel internacional, en el caso de celulares y notebooks.

Por otro lado, la mano de obra en Tierra del Fuego tiene un valor importante. Los traslados por tierra, aire y mar, considerando que estamos en la parte más austral del mundo, tienen mayores costos que en la parte continental.

La realidad es que no han aumentado de valor los productos, y eso ha echado por tierra muchos comentarios que decían ser ciertos con estudios que la verdad no sé de dónde salieron.

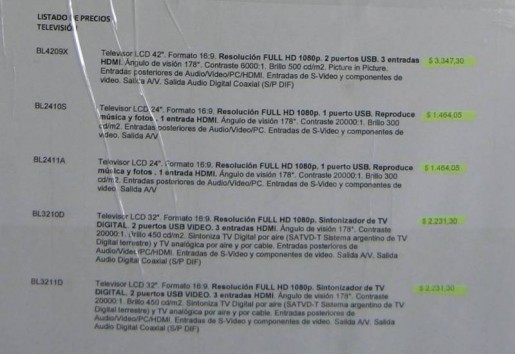

En la entrada de la planta se puede apreciar una pizarra con los precios finales de cada producto que ahí se fabrica.

En lo que tiene que ver a los servicios post-venta y el abastecimiento de repuestos, ¿cómo se manejan? (Video 18:10)

Eso no es algo que maneje la planta, pero te aclaro que BGH tiene más de 100 años de actividad en el rubro y tiene una política de servicio de post-venta y una red de servicios enorme.

Entiendo, por la política de la compañía, que ese servicio post-venta está debidamente asegurado con repuestos y mano de obra, como corresponde.

Hola!.Tengo un televisor color LED-modelo:BLE3213RT y no puedo entrar a youtube,ni ver videos de internet tampoco..todavia no lo pude usar a youtube.y lo actualizamos,y nada..me podra ayudar…gracias!.

Hola una consulta mi tv de 32 ‘de una dia para otro quedo en negro , pero se escucha q puedo hacer tiene arreglo ? Ya la tengo hace 10 años me salio super buena pero ahkra ahora nose si tiene arreglo 🙁

Tengo Un Problema Con Mi Notebook Positivo BGH e920 tv La Pantalla Enciende Pero Queda Negra Necesito Ayuda..

Se me rompió la pantalla del bgh joy axs ll y no consigo alguien me podría dar alguna información de como conseguirla

Hola buenas tardes tengo un bgh smart tv modelo BLE3213RT -BLE4213RT quise actualizar el firewall y al terminar la instalación debería haberse apagado y prendido pero al prenderse se tildo en el logo y no hace nada mas no prende no apaga lo desenchufo y lo vuelvo a enchufar y sigue en el logo que puedo hacer

Hola soy Alejandro de Comodoro Rivadavia, se quemo la placa fuente ble 4911d de un Televisor BGH 42″, quisiera saber si ustedes tienen y si puedo comprarles; o en todo caso, si pueden asesorarme de donde conseguirla. desde ya muchas gracias.

HOLA SOY ALEJANDRO MI PROBLEMA ESQUE COMPRE UN BGH JOY A6 Y A LOS 35 DIAS SE ME ROMPIO LA PANTALLA DONDO Y COMO CONSIGO RESPUESTO PARA MI CELULAR SPY DE SALTA ARGENTINA GRACIAS MI FACEBOOK Alexandre Leonardo Lera

Hola elba tengo el mismo problema con mi tv.disculpame te respodieron a tu pregunta xq ak de donde yo vivo no encuentro solucion…me me podes responder te agradeceria..mirta lagos mi celu es 385815456648..termas de rio hondo..

hola compre el celilar joy a 6d es imposible que pueda recibir la señal de wi fi la detecta pero dice inhabilitada nadie responde los servicios de pos venta terminan en una gran mentira y tendre que arreglarme como pueda ni si quiera se si es un problea del aparato para garantia esta es la situacion de mas bronca por lo que se siente estafado al comprar como argentino en mi argentina gracias

HOLA BUENAS TARDES UNA PREGUNTA. QUERIA SABER CUANTO CUESTA EL PANEL DE UN LED DE 47″BGH

compre un smartv de 40 se tilda lo apago y sigue hablamdo solo lo tengo que desechufar

Buen dia , solicito por favor un dato en donde adquirir un repuesto de una placa de video para un Tv led de 32″ , modelo BGH BL 3211A ,

Estaria muy agradecido por su repuesta , en donde vivo no hay service y por eso solicito saber en donde puedo comprar esta pieza . Desde yamuchas gracias por su atencion .Slds.atte Claudio . Un devoto de la marca por eso no me defrauden !!

Acabo de recibir la Notebook BGH Positivo e920 y no trae manual? Como hacer? Estara en alguna de las paginas de uds? Me urge. Gracias

buenas tardes .quisera saber donde puedo conseguir el manual de un bgh a 2 negro , ya que acabo de comprar uno y no lo trae en su caja , gracias !!!

Buenos dias soy Elba y necesito saber donde puedo conseguir en Bs.As. la pantalla del BGH SMART TV 50 MODELO BLE5014RT3 – Muchas gracias.

hola me llamo Gaston soy de Obera Misiones, tecnico en electronica, quisiera comprar repuestos para tvs lcd BGH4709S , busco la placa T-CON- de esta , seria la solucion para volverla a la vida, ya que esta tiene un daño irreparable para nosotros los que nos dedicamos a esto desde ya muchas gracias y tambien me gustaria trabajar alla ,mi telefono es 03755-15695050

necesito comprar una pantalla touch de 14″ como ago

hola me llamo esteban tengo 21 vivo en puerto deseado, y quiero ir a trabajar allá tengo disponibilidad de horario mi tel es 02974272679/0345154150220 espero su respuesta gracias

Te dejo un artículo que leí hoy en Forbes recordando a los Estadounidenses que en su país no se fabrican celulares, apenas y hay algunas marcan que ensamblan (hace poco Apple también volvió a ensamblar en EEUU si no me equivoco, o al menos pensaba hacerlo). http://www.forbes.com/sites/timworstall/2013/07/25/googles-moto-x-theres-a-difference-between-made-in-america-and-assembled-in-america/

Siento lo mismo, compre esta notebook y fue como si me vendieran algo en negro, una caja que parecia de pizza con 1 folleto de BGH, el cargador y la notebook, sobre las “bigas” de cargon, algo que proteja de golpes?

Ademas tengo que aclarar, que se esta muy desinformado sobre los problemas en estas pcs, ya que mi notebook se apaga cuando levanta cierta temperatura, los tecnicos dicen que no tiene ningun problema, en la pag no hay nada de informacion por si tenes problemas, y mi computadora se sigue apagando cuando la estoy haciendo trabajar.

Y no son de Tierra del Fuego, son Chinas y le ponen “Tierra del Fuego” arriba, te pensas que van a construir computadoras los indios de tierra del fuego? porfavor… La plata la usaran para otra cosa no para vender algo de calidad.

hola soy de misiones actualmente vivo en buenos aires , y me interesa trabajar en rio grande, con disponibilidad de horarios y tengo muchas ganas de trabajar. mi num de tel, 11- 15 64 72 37 99. mi e-mail es [email protected]. gracias, espero contar con una respuesta favorable. gracias!!!

hola soy de buenos aires quisiera saber si siguen fabricando las trabas de las puertas del microhondas modelo 28560 si es haci quisiera saber donde las puedo comprar gracias

Estos ladrones que le sacan la plata a los que menos tienen. … pueden averiguar por Gabriel Enrique Castelli, quien se encarga de manejar los fondos para construir casas en Caritas…. Abrió una constructora con los fondos de Caritas llamada Bacabi S.A. junto a su hermano Gustavo Castell – CEO DE BGH – (quien a su vez, fue escrachado por comprar U$S 2.500.000 dólares y mandarlos al exterior), Que nenes de mamá!!!.. Ladrones!!! Miren la guita que le robaron al pueblo!!! Saquean hasta a la iglesia, falta que se roben las limosnas!!! CHORROS!!

http://www.lacapital.com.ar/ed_impresa/2010/2/edicion_475/contenidos/noticia_5133.html

sería bueno hablar de la contaminacion sojera , la que está actualmente matando a la gente que vive alrdedor de las 17 millones de hectareas sembradas. Ya que Proyecto Sur no toca el tema

sería bueno hablar de la contaminacion sojera , la que está actualmente matando a la gente que vive alrdedor de las 17 millones de hectareas sembradas. Ya que Proyecto Sur no toca el tema

hola a todos soy de cordoba capital tengo 31 años estoy interesada en irme a trabajar a tierra dl fuego como operaria alguien de ustedes me podria decir como y donde me tengo q comunicar les agradeceria de corazon su ayuda tengo toda la disponibilidad para hacerlo graciasss adjunto mi correo [email protected]

sabes donde se puede entregar cv para trabajar en esas fabricas desde ya muchas gracias

De: Sergio Apicella [mailto:[email protected]]

Enviado el: miércoles, 22 de febrero de 2012 11:39 a.m.

Para: ‘[email protected]’

CC: ‘[email protected]’

Asunto: RV: SIN RESOLVER…

De: Sergio Apicella [mailto:[email protected]]

Enviado el: viernes, 17 de febrero de 2012 03:01 p.m.

Para: ‘[email protected]’

Asunto: RV: SIN RESOLVER…

De: Sergio Apicella [mailto:[email protected]]

Enviado el: viernes, 17 de febrero de 2012 02:52 p.m.

Para: ‘[email protected]’

Asunto: SIN RESOLVER…

Estimado Sr. Atención al Cliente:

El día 17/11/2011 realice una compra telefónica en RODO, de

un equipo Acondicionador de Aire modelo BGH BS45CHX1 4500 F/C SPLIT GEMS.

Lo recibí en mi domicilio el domingo 20/11/2011 y el sábado siguiente se

instalo, terminado el trabajo se comprueba que el difusor no funciona. El Lunes

29/11/2011 me comunico con ustedes, me otorgan un numero de solicitud (2025667)

y me informan que van a designar un instalador. Los primeros días de diciembre

me vuelvo a comunicar con ustedes, me dicen que el instalador asignado es MyM y

me otorgan su nro. telefónico para agilizar la visita. Inmediatamente los llamo

y el Sr.Massa me dice que debo hacerlo revisar por la persona que lo instalo,

porque podría ser que al instalarlo se desconecte la ficha del difusor. Por mi

parte una vez realizado el control y comprobar que estaba todo en orden, vuelvo

a llamar a MyM el lunes 12/12/11 y me dicen que el 14/12/11 pasan por la tarde

(para ello faltando a mi trabajo),NO SE HACEN PRESENTE. Vuelvo a llamar a MyM,

les dejo bien en claro mi disconformidad y aceptando las disculpas del empleado

dice: entre el 19/12 y el 23/12 pasan por la mañana de 9 a 11hs.,porque por la

tarde trabajo y no voy a solicitar permiso nuevamente, NO SE PRESENTARON. El

viernes 23/12 los llamo a ustedes para elevarles mi queja, me dicen que el tema

lo pasan a gerencia y me llaman. El 28/12/11 logro por primera vez que MyM se

presente en mi domicilio, verifican que el deflector no funciona y que pedirán

el repuesto. El sábado 7/1/2012 me llaman para avisarme que el lunes próximo

por la tarde pasaban para cambiar el motor, lo cual no tuve inconveniente

porque me encontraba de vacaciones, ya pasado el horario convenido, los llamo y

con una conversación un poco elevada de tono, se hacen presentes casi al final

del día. Realizan el cambio y seguía sin funcionar, entonces dicen que podía

ser la placa, que debían pedir repuesto y en cuanto lo tenían me llamaban,

NUNCA ME LLAMARON. Por tal motivo y aburrida de la situación, el

01/02/2012 los llamo a ustedes nuevamente advirtiendo que es la última

vez, porque la paciencia y el tiempo para mi tiene un límite. Elevo mi

queja nuevamente, confirmándome que el técnico tiene en su poder el repuesto

por más de quince días(mas a mi favor) y que el tema nuevamente lo elevan a

Gerencia. MyM el viernes 03/02/12 por la tarde deja un mensaje comunicando que

el lunes 06/02/12 pasaban por la tarde. El lunes los llamo para decirles que

por la tarde no puedo por el trabajo, que debe ser por la mañana. Y por ultimo

y creo Yo para finalizar el lunes 13/02/12 llamo a MyM para combinar un día y

me dice el empleado que el 15/02/12 entre las 9 y 11hs.pasan. SEÑORES, NO

PASARON….(ese día dejaron un mensaje alrededor de las 12hs. Momento en el que

ya no me encontraba en el domicilio PORQUE TRABAJO)…

Quedo a la espera de una pronta resolución, considero

que a esta altura deberían designar un nuevo técnico, que tenga por sobre todas

las cosas compromiso real con el cliente, prolijidad y delicadeza para realizar

los trabajos, y organización entre otras.

Saludo atte.

OLIVERIO LAURA

Tel: (0221) 484-7276

PD.: Reitero, solicitud Nro.2025667 del 29/11/2011 a las

14:15hs.

Ok, yo te doy pesos y vos me traes una Dell, estamos de acuerdo. Hoy compré una BGH positivo, ni manual trae. El teclado tengo miedo que perfore la placa. Lo único que viene en la caja es la notebook, el cargador y una sola hoja que oficia de manual y garantía. Me parece que pagué demasiado por lo que me dieron.

En respuesta a Andrés Fiorotto, con respecto a su comentario para que se parten pruebas a cerca de lo que dicen los fabricantes.

El dato más concreto que existe es que no somos competitivos en la

fabricación de productos electrónicos, pongamos mano de obra en la

industria alimentaria. Industria en la que podemos ser uno de los

mejores países en cuanto a calidad y cantidad de productos y dejémonos

de joder con negocios de 2 años que aprovechan el régimen impositivo y

después se van a la mie-rda con los bolsillos llenos y dejan a un montón

de gente sin servicio de post venta. Que ganas de vender humo. Estos

son negocios para unos pocos aliados a estos corruptos sin escrupulos

del gobierno. Quiero trenes, fabricas en el interior del país y obras de

infraestructura de riego para el norte y centro, nos sobran cosas para

hacer, hace falta hacer samsung galaxi 2, pedorros y caros???????

El dato más concreto que existe es que no somos competitivos en la fabricación de productos electrónicos, pongamos mano de obra en la industria alimentaria. Industria en la que podemos ser uno de los mejores países en cuanto a calidad y cantidad de productos y dejémonos de joder con negocios de 2 años que aprovechan el régimen impositivo y después se van a la mie-rda con los bolsillos llenos y dejan a un montón de gente sin servicio de post venta. Que ganas de vender humo. Estos son negocios para unos pocos aliados a estos corruptos sin escrupulos del gobierno. Quiero trenes, fabricas en el interior del país y obras de infraestructura de riego para el norte y centro, nos sobran cosas para hacer, hace falta hacer samsung galaxi 2, pedorros y caros???????

Sr. subgerente de BGH. La verdad que yo tambien confie en bgh para la compra de mi aire acondicionado pero la verdad que me equivoque. Le aseguro que hace tres años en que lo compre y no dejo de traerme problemas al momento de usarlo. siempre que lo necesite me dejo varado y mas cuando hace calor. ahora en este verano igual ya me canse..la verdad que me defraudo como marca y lo voy a reemplazar por otra marca a ver que pasa.Ojalà lo lea y vea que se puede hager al respecto. Gracias por su atenciòn ATTE Eduardo Giangiacomo DNI 14180169

Totalmente de acuerdo con vos Andrès……impecable lo tuyo.

Estimado Lolamento, estoy de acuerdo en todo lo que decìs, me parece muy criteriosa tu postura, soy de Entre Rios, trabajo como tecnico de Pc y la verdad es que me gustarìa informarme màs sobre esta empresa y sobre las posibilidades reales de trabajo que hay en TDF.Te dejo mi mail asì mantenemos contacto, [email protected] , Muchas Gracias y muy bueno el informe de la revista Users.

Estimado Lolamento, estoy de acuerdo en todo lo que decìs, me parece muy criteriosa tu postura, soy de Entre Rios, trabajo como tecnico de Pc y la verdad es que me gustarìa informarme màs sobre esta empresa y sobre las posibilidades reales de trabajo que hay en TDF.Te dejo mi mail asì mantenemos contacto, [email protected] , Muchas Gracias y muy bueno el informe de la revista Users.

che todo bien, el ensamblado genera mas empleo y bla bla bla, peeeeero porque siempre le hechan la culpa de los preios elevados a las grandes cadenas de electrodomesticos u al mediano u pequeño comerciante?

siempre es mas facil decir que la culpa es de los capitalistas que no permiten el desarrollo del pais pero nunca piensan en los entes reguladores de la economia nacional “INDEK” u ministerio de economia, vivimos en un sueño del que tarde o temprano vamos a despertar.

Lamentabe que esten contratando cibercomentaristas truchos.

[…] BGH cuenta todo sobre la fabricación en Tierra del Fuego. […]

[…] el hecho que se fabrique nacional sinónimo de que deba ser más barato el producto?” en una entrevista que le hizo la gente de RedUsers hace unos […]

Solo para sumar

LCD Philips de 42″

http://www.garbarino.com/productos/tv-lcd-423939-philips-42pfl3615_62801.php

Una diferencia importante frente a los $2500, igual falta una fuente para comprobar que realmente se vendan a esos precios.

LCD BGH, probando con el primer modelo de la lista, el BL4209X, una simple busqueda en Garbarino y Fravega no me da ningun resultado, de hecho tienen pocos televisores de BGH y los que tienen no son los nuevos, de todas formas dejo como referencia lo mas cercano que encontre, un articulo de ML

http://articulo.mercadolibre.com.ar/MLA-129478929-televisor-lcd-42-bgh-bl4611d-linea-2011-_JM

Yo creo que son dos puntos de discusion totalmente distintos, podemos estar horas hablando sobre si se fabrica o se emsambla, pero al fin de cuentas cualquiera de las dos son un avance. Por otro lado esta el tema precio hacia el consumidor final y ahi creo que las frabricas no tienen nada que ver o por lo menos tienen menos insidencia en ese tema, pero eso no quiere decir que exima al gobierno sobre el control de los mismos.

Saludos

Por mercado libre se puede comprar cosas importadas. Y esto se hace en todos los paises para defender la industria, que significa mas trabajo para la gente. Hay que dejar de ser tan individualista.

Hace mas de 3 años que tengo una bangho y ningun problema.

Tiene un uso normal la maquina, la uso para trabajar, no para jugar. Es verdad que no viene con una placa de video poderosa, pero para administrar o programar no la necesito. Y por una luca menos que me salio, comparada con una con las mismas prestaciones, no lo dude. No tiene un diseño espectacular, la bateria es el punto mas flojo ( dura una 1:30) , pero por el precio que pague y lo que rindio la maquina esta mas que bien. Por otro lado hasta ahora los productos BGH que compre ( aire y un microondas ) son de lo mejor. Hay que perderle el miedo a lo nacional, es verdad que hay cosas malas, pero no hay que generalizar.

Ok, convengamos que dije philips y la foto que mencionas es de BGH y de paso podríamos ver a cuanto lo venden ese mismo modelo los comerciantes, pero creeme que hay una enorme diferencia.

El tema del transporte es cierto, pero aca esta apareciendo cada vez mas empresas de transporte lo que hace que los precios sean mas competitivos. Hace dos años atrás solo habian 4 empresas de transporte.

Respecto al IVA es interesante ver como llega mucha gente del continente del pais pensando que los precios aca tiene el 21% menos, pero despues se dan un golpe contra la pared cuando ven que no es asi en el super, en electronica, etc.

Ojala se puede dar de una empresa Argentina que produzca componentes electronios, aunque va a ser muy dificil que compita con los precios de las empresas china, asique por lo que veo se debera implementar una política para la instalacion de estas empresa en la Argentina.

El tema de los tornillos, aunque no lo creas es muy delicado, hasta podria decirte que al menos para la industria del celulares muy crítico. Hace ya mas de dos años que estamos tratando de nacionalizar el tornillo pero aun es muy dificil que los fabricantes nacionales igualen los estándares de calidad de los

Saludos importados, pero se esta trabajando n

ello.

El impuesto es para subvencionar la electricidad en Santa Cruz, yo soy de esta provincia. La subvencion se debe a que Santa Cruz y TDF son las unicas provincias aisladas del interconectado nacional de alta tensión y esto hace que la electricidad se genere en cada pueblito con generadores a gasoil a un alto costo. Las obras para unirse al interconectado ya estan en marcha y en cuanto Santa Cruz este unida, este subsidio debería desaparecer, mientras es fundamental para subsistir en la provincia.

El impuesto es para subvencionar la electricidad en Santa Cruz, yo soy de esta provincia. La subvencion se debe a que Santa Cruz y TDF son las unicas provincias aisladas del interconectado nacional de alta tensión y esto hace que la electricidad se genere en cada pueblito con generadores a gasoil a un alto costo. Las obras para unirse al interconectado ya estan en marcha y en cuanto Santa Cruz este unida, este subsidio debería desaparecer, mientras es fundamental para subsistir en la provincia.

“unos meses” no sirven. las notebooks nacionales empiezan con las fallas despeus de 2 años mas o menos.

Hay que decir la verdad, Agentina está al nivel de los EE.UU. y Alemania. Poner chips en una placa limpia demuestra que estamos entre los países más desarrollados. Que después de ocho años de tener una economía superavitaria gracias a las retenciones a las exportaciones de granos y haber ingresado al país más de 200 mil millones de dolares por el mismo concepto, hoy podemos comprar celulares hechos en la Argentina. Que gran logro el de la política económica nacional. Cada vez que llamamos por teléfono o jugamos al tetris desde el celular, tenemos que estar orgullosos de que esté hecho con chips en una placa limpia. Después de ocho años de gobierno este es el mayor logro que nos pone a la altura de las potencias más grandes. Que envidia deben tener los otros países latinoamericanos.

Desde el vamos arrancas con una falacea… fijate la lista de precios de la última foto. El LCD de 42″ tiene un precio de fábrica de $3.347, por lo que no puede ser qe compres un LCD de 42″ a $2500 a menos que el comercio esté yendo a perdida en el orden del 25%

En segundo lugar, por estar debajo del paralelo 42 no se paga IVA, cosa que en el resto del país si, además de tener muchos gastos de fletes por estar en punto mas austral del mundo.

Y por último, por qué no hacer resistencias y capacitores en Argentina? No hablo de integrados que requeren de mucha tecnología, sino de capacitores y resistencias, que cualquiera que haya estudiado electrónica sabe que son elementos fundamentales por lo que una sola fábrica de esos componentes puede proveer a más de una fabrica de productos electrónicos. El kit que viene para ensamblar viene hasta con los tornillos, que también podrían ser reemplazados por fabricación nacional, pero tampoco se hace.

Esas son algunas de las quejas generales. Eso y el bloqueo de las importaciones que quita competencia a los fabricantes nacionales (la competencia tiene que ser pareja, impedir la competencia completamente no es la forma)

Es el título de la nota, por eso esperaba verlo en esta y no en la siguiente.

Y ya que estamos… en otra parte de la nota, textualmente dice:

“Samsung en Corea que fabrica recibiendo distintos materiales de distintos proveedores, con la diferencia que ellos los tienen a 10 Km y nosotros los tenemos a 10.000 Km.”

Hasta BGH hace referencia a la distancia, principal queja de que el plan de incentivación de la industria tecnlogica haya sido definido en TDF, porque los mercados de esos productos están a casi 3.000 kilómetros… hasta RedUser se quejó de eso en su momento, hasta que cambió de opinión por motivos que desconozco.

No entendimos tu comentario y sinceramente me gustaría poderlo leer.

No entendimos tu comentario y sinceramente me gustaría poderlo leer.

No entendimos tu comentario y sinceramente me gustaría poderlo leer.

Si de hecho en las areas de insercion manual y automatica hay grandes equipos de ingeniería que no solo cuidan por el balanceo y tiempos estándar sino que tambien por la ergonometria del puesto. El desarrollo del programa para las maquinas de inserción automática se hace acá en la planta y tambien se optimiza.

Otra area que se beneficia mucho es la calidad, los estandares de calidad son muy altos al punto tal que muchas empresas como samsung y rim exigen ISO 9001, ademas de realizar auditorias anuales a los procesos y a la calidad. Para la empresa automotriz se le exigeaun mas como la ISO14001.

Aunque los mas extrictos de todos son SONY, las auditorias son casi mensual es y los estándares de calidad son muy altos.

Espero esto ayude.

Andrés, antes que nada, felicitaciones por la seriedad y documentación con que tratás los temas. Y suscribo lo que afirma el comentario posterior. El problema de los precios exagerados probablemente se encuentre -en parte- tambien en el otro extremo de la cadena: los retailers. Empresas de electrodomésticos que en realidad no son -según parece- más que financieras encubiertas. Ya que si asi no fuese, los productos no podrian salir lo mismo de contado que financiados: que es lo que habitualmente sucede. Se agradece que con tu habitual profundidad encares una investigación de la cadena desde que sale de fabrica hasta que llegan a nuestras manos.

no se crean que TDF produce electrónica nada mas, tenemos fabricas textiles, de aire acondiciona para automotor y residencial, lavarropas, heladeras, microondas y muchas mas cosas.

y lo que dice el usuario “lolamento”, sobre los precios, estoy 100% de a cuerdo, si compras por fabrica, te sale por lo menos $1200 o $1500 menos que comprando en una casa de electronica.

no se crean que TDF produce electrónica nada mas, tenemos fabricas textiles, de aire acondiciona para automotor y residencial, lavarropas, heladeras, microondas y muchas mas cosas.

y lo que dice el usuario “lolamento”, sobre los precios, estoy 100% de a cuerdo, si compras por fabrica, te sale por lo menos $1200 o $1500 menos que comprando en una casa de electronica.

no se crean que TDF produce electrónica nada mas, tenemos fabricas textiles, de aire acondiciona para automotor y residencial, lavarropas, heladeras, microondas y muchas mas cosas.

y lo que dice el usuario “lolamento”, sobre los precios, estoy 100% de a cuerdo, si compras por fabrica, te sale por lo menos $1200 o $1500 menos que comprando en una casa de electronica.

Pablo te invito a que vayas a comprar al polo tecnológico de Misiones. Cruzando un pequeño trecho se encuentra el Paraguay. Un hermoso paraiso tecnológico en el que gente como vos pagando una pequeña coima como impuesto haría su sueño realidad.

Es cierto lo del diseño, lo que no es cierto es que no se genere know how, al tener que hacer el ensamblaje de las placas y terminación de los productos es necesario un nivel de conocimiento. Normalmente, las empresas que diseñaron tienen controles y mandan a hacer capacitación de la gente que está en la línea de ensamblaje.

No vamos a hacer microprocesadores de un día, pero pensá que estás en un país que hace diseños de reactores nucleares. El tema es que estas cosas necesitan tiempo y dinero (y mucho), así que es lógico que empiece por lo básico, no vas a estudiar resolución de ecuaciones diferenciales parciales antes de aprender a sumar y restar.

No se bajo que condiciones habran estados tus equipos( tal vez nunca sacaste de la caja la bangho ). Pero solo de observar un poco la carcasa y sentir el teclado ya te das cuenta de la calidad del mismo (y sin mencionar que NINGUNA notebook fabricada por estas empresas trae una misera placa de video como la gente aun cuando en esa linea de precios las importadas si lo traen)..

Si la gente pudiese comprar importados a mejor precio y de mejor calidad no le comprarían nada a este ladrón. La única razón por la que venden mucho es porque nos sacaron la libertad de elegir comprar importado. O sea, le aseguraron el curro a ineptos como éste tipo.

Si, te lo quitan. Los productos de Apple están bloqueados. Fijate el iPhone, y ahora las MacBooks.

“BGH Responde”

¿la garantia responde?

La diferencia es q apple mandar a ensamblar… Pero diseña la electronica y el software de sus productos. Soldar componentes a una placa limpia no es fabricar. Es ensamblar. Punto. No se genera know how. O alguno en BGH sabe como se diseña y fabrica una placa multicapa? Los problemas q hay a altas frecuencias? No creo. Obviamente es mejor que nada. Por algo se empieza. No se puede corregir 40 años de atraso tecnologico en 5 años.

¿Sabés si estas empresas electrónicas de Tierra del Fuego disponen de algún departamento de desarrollo de los distintos dispositivos, si se hace la ingeniería de cada placa fabricada para que el know-how se genere o quede en el país? ¿O sólo hay largas líneas de montaje con máquinas de pick-and-place, y gente que atornille y suelde? Creo que esta es la pregunta realmente importante de este tema

Estaría muy bueno que nos cuentes lo que realmente sucede en las fábricas de allá ya que es muy fácil hacer una actuación para vendernos un video como el que Andrés anuncia. No estoy poniendo en duda la buena voluntad de los periodistas que fueron hasta TDF, sino que de primera mano conozco el ejemplo de una empresa que, para una visita del por entonces presidente Nestor Kirchner, sentaron frente a computadoras al personal de limpieza para que parezcan desarrolladores.

Saludos

Si el impuesto es efectivamente ese, es para subsidiar un faltante energético en la provincia de Santa Cruz en la red domiciliaria. Nada que ver con el polo tecnológico ni con ninguna fábrica de ningún tipo.

in your face leandro ajajajajajajaj sutilmente te dejo KO

Es para Santa Cruz http://www.infoleg.gov.ar/infolegInternet/anexos/0-4999/83/norma.htm

Ojo. No quiero que tomen mi pedido como un chiste. Desde que publiqué este artículo (https://www.redusers.com/noticias/fabricacion-ensamblado-nacional-patentes-notebooks-smartphones-tablets/) que vengo pidiendo POR FAVOR que quienes tengan datos concretos que refuten lo que dicen los fabricantes se comuniquen conmigo para que me aporten datos, y evaluar si son lo suficientemente sustentables como para una nota o informe. Lamentablemente, acá se ha hablado de coimas, fábricas fantasma, equipos prácticamente inservibles y hasta extorsión, pero no recibí ni siquiera 1 mail ofreciendo pruebas al respecto.

Por ahí uno se quejaba de por qué le preguntábamos a los gerentes. Y porque son ellos los que dan la cara y, con o sin razón, dan su punto de vista respecto a nuestras dudas, con nombre y apellido y una cámara grabándolos, exponiéndose a todos los comentarios que ustedes aquí dejan.

Pero sinceramente, me encantaría tener a alguien “del otro lado” que, bajo las mismas condiciones, refute lo que aquí se publica. Periodísticamente sería más que interesante y es en definitiva lo que buscamos con estos informes.

Es probable que el problema esté al convertirlo a FLV previo a la subida a YouTube. Eso lo hago con Format Factory (www.formatoz.com). Mañana subo otro video, y ahí veremos. Escuchando ahora es verdad que hay un desbalanceo hacia el canal izquierdo, aunque el derecho no está totalmente “muteado”, tiene también señal, pero no tan intensa. Trabajaremos sobre esto entonces.

¡Abrazo y gracias nuevamente!

yo tengo una positivo bgh A 470 desde hace unos meses y no tuve ningùn problema. no me parece que haya diferencia con productos internacionales.

Fabriquen lo que quieran en TDF. No me importa porque nunca compraría una Bangho, ni Commodore. Pero que bloqueen a Apple y no me dejen elegir está MAL.

Tati: por las dudas te aclaro que la marca Positivo-BGH, sobre la que mostraremos el proceso de fabricación en un próximo posteo, es una firma multinacional de Brasil que no esta relacionada directamente con la marca BGH que tanto conocemos por sus aires acondicionados.

Tratemos de pensar un poco más que está mal o que estamos haciendo mal, porque yo estoy escribiendo desde Ubuntu Oneiric y tengo el mismo problema.

También se me escucha solo el canal izquierdo. En otros vídeos de Youtube no me pasa. ¿Youtube no recodifica el audio y el video al momento de subirlo?

También se me escucha solo el canal izquierdo. En otros vídeos de Youtube no me pasa. ¿Youtube no recodifica el audio y el video al momento de subirlo?

El programa malo que usas se llama Windows. Saludos 😉

Yo no tuve la misma suerte con 2 celulares hechos en TDF, malísimo ambos! Prrefiero pagar mas y que me los traigan de afuera o comprarselo a alguien en ML que los vende traidos de afuera.

Tengo un amigo ingeniero en el equipo de diseñadores de la línea que fabrica las placas base (las que entran peladas y salen terminadas). Se fue a vivir ahí hace menos de un año y me contó un poco de lo que hacen. El que está lleno de humo sos vos. Saludos.

No es asi, acá esta garbarino y el mismo televisor sale 4500. Estoy hablando que los 2500 es porque lo compras en la fábrica.

Desgraciadamente por mas de estar en una zona libre de impuestos acá esta todo al mismo precio que en el continente, pero esto es por el abuso de los comeciantes

Andrés, necesitamos mas periodistas como vos, seguí así.

Ni mamado compraria algo BGH. Pero si a otra persona le gusta, adelante.

Ni mamado compraria algo BGH. Pero si a otra persona le gusta, adelante.

Si Andrés, por las dudas me volví a fijar pero sigo en la misma, en el vidéo de la página se escucha solo el canal izquierdo. Me pasó lo mismo con la entrevista anterior así que como decís vos debe ser el tema del codec, pero no sé cual es ni que programa usas, contame y vemos si se puede arreglar para la proxima.

Saludos.

mmmm todos ensamblan. desde apple hasta bgh pasando por todos lados. ninguna empresa hace toooodos los componentes de sus productos. Ojo muchachos es como que le pidamos al carnicero que tenga vacas. ….

owned jajaja

Estimado LOLAMENTO… creo que vos pagás 2500 el TV porque están libres de impuestos…venite a cualquier provincia y contame cuánto te cobran en cualquier lado el mismo producto.

Igualmente, sigue el tema de la excención de impuestos…si en TDF no se paga, no veo por qué en el continente tiene que salir MAS de lo que sale (MUCHO MAS) ese producto sumándole el 21 o el 11,5% según el rubro que corresponda.

Nos toman de giles

Hablo el experto. Vos repetis palabras, pero no expones ningun argumento. Hace mas de 8 años, que trabajo en informatica. Que pruebas tenes de lo que decis ??

A ver, opino desde mi punto de vista ciudadano. Si pedimos seriedad y respeto a los gobernantes y la industria nacional, los primeros en demostrarlo reflejarla ser nosotros.

Desde lo micro es donde se logran cambiar las cosas hacia lo macro. Busqué en mis propias boletas de la luz y teléfono, y no encontré ningún impuesto que diga que esté destinado a Tierra del Fuego o Santa Cruz (dos provincias con producciones totalmente diferentes). De hecho, podés chequear todos los impuestos internos que se aplican actualmente en http://www.mecon.gov.ar/sip/dniaf/impuestos_internos_tercer_milenio.pdf.Sería interesante que escanees y nos mandes esas boletas donde se hace mención a los impuestos, y si no tenés ganas de averiguar a dónde va a parar esa plata, que es tuya, yo te averiguo por mi cuenta de qué se trata. Quizás sea un impuesto que subenciona algo que nada tiene que ver con las fábricas de tecnología.Pero antes de afirmar con tanta liviandad, creo que nos definiría como buenos ciudadanos, y merecedores de mejores administraciones, el volcar acusaciones con un mínimo de sustento. Sino, no hacés más que darle la razón a los que aplican normas de las que te estás quejando.Siempre se dijo que lo que más favorece la corrupción en cualquier gobierno es un pueblo ignorante. Espacios como éstos, que sin dudas son leídos y analizados por gente con poder de decisión para nuestros destinos, son un buen lugar como para demostrar lo contrario.¿No te parece?

La formación de precios es mucho más complicada de lo que pensás. Hay muchos factores en juego y finalmente el precio de venta puede estar inflado por el vendedor final para, por ejemplo, fomentar la compra de celulares con abono en vez de libres.

Lo bueno de todo esto es que un buen porcentaje del valor agregado queda en Argentina y eso significa más plata circulando, lo que probablemente haga que tengas más y mejores posibilidades de laburo y que los negocios vean más plata. Así es como funciona la economía consumista.

Yo pregunté lo mismo de los beneficios impositivos antes, y es verdad, debería compensar en alguna medida (el tema es si no es que ya está compensando).

Puede que hayas nacido ayer 😛 Para hacer más justa la comparación fijate cuanto sale el celular que pones en best buy http://bit.ly/vtVvhj Termina saliendo 3400 pesos (aprox) (habría que sumarle el traslado y otros impuestos aduaneros ¿+30%?).

Siempre existió esa brecha de precios con los celulares. No es nada nuevo y dudo que sea por culpa de esta política. Tengo un primo en Uruguay que siempre consiguió los celulares libres a mucho menos de lo que se paga acá.

Yo por lo menos me alegro de que quede una buena parte acá, aunque me gustaría saber si los sueldos que les están pagando a los empleados son dignos (supongo que por ser en el sur deben ser bastantes mejores que la media).

Otro, que no puede expresar nada. De la casa de tu hermana salgo todos los dias.

Tengo una notebook BGH EX2310 que es muy buena tien 3 años mas o menos de uso pero no consigo la batería de reemplazo en el país y eso que dice Hecho en Argentina, la tengo que pedir a España con un modelo similar que salió allá, espero que no pase eso con los modelos nuevos. Me da mucha bronca el servicio de posventa que tiene la empresa, en cambio tengo una Dell que a pesar de los años el servicio técnico sigue respondiendo de maravillas.

Lo mismo te pido. Estudia bastante, que yo ya lo hice. Sobre todo para exponer tus argumentos. Que ahora no lo hiciste porque te debe costar bastante expresarte sin tratar de rebajar a tu altura a los que no piensan como vos.

Estimado. Hice un chequeo personal y escucho el audio de la entrevista por ambos canales. Por favor verificalo y contame porque puede haber existido un problema al momento de aplicarle el codec, que desde acá no pude verificar.

¡Abrazo y gracias por el aviso!

tenés ganas de comparar la estadística o tu suerte? Salí del termo.

En el próximo artículo sale un video con un recorrido por toda la planta. Ponete en contacto conmigo, porque me interesaría saber en carácter de qué conocés la planta, y en todo caso entrevistarte al respecto para que cuentes y fundamentes tu punto de vista.

Mi mail es andres @ redusers.com

Estimado. Te pego textual una frase que está en esta misma nota “En una segunda parte dedicada a esta misma firma, Jorge nos acompañó para mostrarnos todas las líneas de fabricación con las que cuentan. Pero antes, veamos qué tenía para responder en relación a nuestros planteos, cosa que volcamos tanto en texto como en video.”

Y explico: hay una segunda parte dedicada a BGH, donde justamente bajamos a mostrar eso. Esa segunda parte se publicará en otro artículo, porque sino justamente se hacen demasiado largos.

¡Saludos!

Ojala nos dejaran comprar tranquilos, pero ni siquiera te las dejan ingresar al pais. Hasta la libertad estamos perdiendo ya

No defiendas lo indefendible man, lee, aprendé, instruite, no dejes que te laven el cerebro vendiendote espejitos de colores. Sino quiere decir que sos igual que un indigena de hace mas de 500 años

Chabon sos re ignorante, de que laburas? cualquiera con 2 dedos de frente o que labure en informatica se sabe que aca solo se ensambla, ya sea autos, motos, o electronica

Chabon sos re ignorante, de que laburas? cualquiera con 2 dedos de frente o que labure en informatica se sabe que aca solo se ensambla, ya sea autos, motos, o electronica

Chabon sos re ignorante, de que laburas? cualquiera con 2 dedos de frente o que labure en informatica se sabe que aca solo se ensambla, ya sea autos, motos, o electronica

Bueno lo nacional es bueno, pero yo si puedo no te lo compro. Simple

Bueno lo nacional es bueno, pero yo si puedo no te lo compro. Simple

Bueno lo nacional es bueno, pero yo si puedo no te lo compro. Simple

Yo trabajo en Tierra del Fuego en una empresa electronica y respecto a los precios déjenme decirles que el problema esta con Garbarino, Fravega, Megatone, etc porque acá podemos comprar los televisores de fabrica y un LCD de 42″ Philips sale 2500 pesos.

Respecto a ensamble o Fábrica, estoy de acuerdo que el proceso productivo de los celular es es de ensamble, acá solo agarran una cosa cosa con otra con 4 tornillos, despues se programa el telefono, caja, manual y sale con fritas.

Pero el resto de la electronica que se hace acá, se podria decir que es fabricación, las placas se hacen desde cero, tampoco podemos pretender hacer capacitores, resistencia, etc. De hecho acá se inyecta los gabinetes de los televisores.

Lectores de RedUsers, entiendo lo que ustedes dicen, pero quizas sea mas productivo preguntar o averiguar mejor, antes de opinar sin fundamentos validos.

Tambien creo que hay que entender que esto es el primer paso, con el tiempo debería evolucionar y quizas algun día podramos decir que el 90% de la materia prima es Argentina. Esta claro que para un futuro asi falta tiempo y ni la argentina misma esta preparada hoy en dia para ello. Pero puede pasar.

Gente de Redusers muchos gerente de aca estaban contentos por la entrevista y por el nivel de comocimientos del periodista.

Por mi parte estoy contento con lo que hicieron de viajar hasta aca a sacarse personalmente las dudas, ya que soy un lector de su revista desde hace 11 años (pc users) y y deje de leerla despues de haber leido en su pagina por uno de sus noteros que acá enTDF solo sabemos hacer mermelada. Esto es un gran paso.

Saludos

Yo trabajo en Tierra del Fuego en una empresa electronica y respecto a los precios déjenme decirles que el problema esta con Garbarino, Fravega, Megatone, etc porque acá podemos comprar los televisores de fabrica y un LCD de 42″ Philips sale 2500 pesos.

Respecto a ensamble o Fábrica, estoy de acuerdo que el proceso productivo de los celular es es de ensamble, acá solo agarran una cosa cosa con otra con 4 tornillos, despues se programa el telefono, caja, manual y sale con fritas.

Pero el resto de la electronica que se hace acá, se podria decir que es fabricación, las placas se hacen desde cero, tampoco podemos pretender hacer capacitores, resistencia, etc. De hecho acá se inyecta los gabinetes de los televisores.

Lectores de RedUsers, entiendo lo que ustedes dicen, pero quizas sea mas productivo preguntar o averiguar mejor, antes de opinar sin fundamentos validos.

Tambien creo que hay que entender que esto es el primer paso, con el tiempo debería evolucionar y quizas algun día podramos decir que el 90% de la materia prima es Argentina. Esta claro que para un futuro asi falta tiempo y ni la argentina misma esta preparada hoy en dia para ello. Pero puede pasar.

Gente de Redusers muchos gerente de aca estaban contentos por la entrevista y por el nivel de comocimientos del periodista.

Por mi parte estoy contento con lo que hicieron de viajar hasta aca a sacarse personalmente las dudas, ya que soy un lector de su revista desde hace 11 años (pc users) y y deje de leerla despues de haber leido en su pagina por uno de sus noteros que acá enTDF solo sabemos hacer mermelada. Esto es un gran paso.

Saludos

Perdón, pero el derecho no te lo quitan. Cuesta mas traerlo importado? si seguro, pero el derecho no te lo quitan.

Quiero pedir que por favor para el próximo video pasen el audio a estereo, porque tener que escucharlos con un solo auricular es un parto, muchas gracias.

Proximamente 33 notas en RedUsers de mineria a cierlo abierto .

(casualmente tampoco pagas)

Y que sabes del tema? porque no das ninguna prueba de lo que afirmas. Para vender humo ya esta Clarin

Tengo una Bangho comprada hace 3 años que funciona perfecto y tengo una HP comprada en chile que termino siendo una porqueria. Tengo un aire BGH de mas 5 años y nunca un problema. Dejemos de creer que lo hecho aca es malo y lo que viene de afuera ( casi todo de china ) es bueno. Cuando antes nadie queria algo de china, ahora lo compran si ninguna duda, pero dudan de lo argentino.

Tengo una Bangho comprada hace 3 años que funciona perfecto y tengo una HP comprada en chile que termino siendo una porqueria. Tengo un aire BGH de mas 5 años y nunca un problema. Dejemos de creer que lo hecho aca es malo y lo que viene de afuera ( casi todo de china ) es bueno. Cuando antes nadie queria algo de china, ahora lo compran si ninguna duda, pero dudan de lo argentino.

Tengo una Bangho comprada hace 3 años que funciona perfecto y tengo una HP comprada en chile que termino siendo una porqueria. Tengo un aire BGH de mas 5 años y nunca un problema. Dejemos de creer que lo hecho aca es malo y lo que viene de afuera ( casi todo de china ) es bueno. Cuando antes nadie queria algo de china, ahora lo compran si ninguna duda, pero dudan de lo argentino.

Tengo una Bangho comprada hace 3 años que funciona perfecto y tengo una HP comprada en chile que termino siendo una porqueria. Tengo un aire BGH de mas 5 años y nunca un problema. Dejemos de creer que lo hecho aca es malo y lo que viene de afuera ( casi todo de china ) es bueno. Cuando antes nadie queria algo de china, ahora lo compran si ninguna duda, pero dudan de lo argentino.

Tengo una Bangho comprada hace 3 años que funciona perfecto y tengo una HP comprada en chile que termino siendo una porqueria. Tengo un aire BGH de mas 5 años y nunca un problema. Dejemos de creer que lo hecho aca es malo y lo que viene de afuera ( casi todo de china ) es bueno. Cuando antes nadie queria algo de china, ahora lo compran si ninguna duda, pero dudan de lo argentino.

Tengo una Bangho comprada hace 3 años que funciona perfecto y tengo una HP comprada en chile que termino siendo una porqueria. Tengo un aire BGH de mas 5 años y nunca un problema. Dejemos de creer que lo hecho aca es malo y lo que viene de afuera ( casi todo de china ) es bueno. Cuando antes nadie queria algo de china, ahora lo compran si ninguna duda, pero dudan de lo argentino.

QUE PROBLEMA PABLO. QUE PASA CON GENTE COMO VOS? NO HAY JERINGA QUE LES VENGA BIEN LOCO. HACE LAS PACES CON VOS MISMO Y DEJA DE ROMPER LAS PELOTAS. ANDA A COMPRAR TUS COSAS POR EBAY Y DEJANOS TRANQUILOS

“Nosotros estamos fabricando las notebooks a partir de un circuito impreso absolutamente limpio” — En qué parte del video muestran este proceso? Porque no voy a poder mirar los 20 minutos

Tenés menos economía que templo budhista. Hablás de semejante pavada como si fuese tu “derecho” y como si en otros lados no fuese exactamente igual.

O pensás que en USA no hay protección a lo nacional?

Excelente, coherente y real análisis el tuyo, Pablo. Además, si ustedes se fijan en la boleta de luz o la de teléfono -no los tengo acá a mano para corroborar- a todos los que pagamos este servicio nos están cobrando un porcentaje destinado no sé a qué cosa de Santa Cruz y algo de TDF. Entonces es una tomada de pelo que un producto “supuestamente nacional” tenga el mismo precio o más que un producto traído de afuera y de mejor calidad. Saludos cordiales.-

Exactamente, Pablo, pero acá hay que separar un poco los tantos: Está bueno que haya gente trabajando porque es un derecho adquirido y al que todos tenemos el derecho de acceder al mismo, pero por otro lado, es como vos decís y como yo vengo diciendo en estos 22 años que me dedico a la Informática: en Argentina SE ENSAMBLA. Además, yo he probado productos Banghó, BGH y similares -junto con todos los ingenieros, científicos, doctores, etc que trabajan conmigo todos los días- y no es de buena calidad en comparación a productos importados. De todas maneras, felicito a los chicos de RedUsers por haberse tomado la enorme molestia de trabajar por aquellos lados. Saludos cordiales.-

Fuera de lo que son los precios de los productos de TDF, hay algo que me molesta profundamente: como ciudadano tengo todo el derecho de comprar el producto que quiera. No me gusta que me cierren las opciones. Estoy de acuerdo en que hay que potenciar el desarrollo de la industria en la Argentina, que se generen más puestos de trabajo, etc. Pero si quieren tener un producto competitivo, éste se debe imponer por una simple relación de precio/calidad y no porque lo metan de prepo. En cuanto a la calidad, trabajo en un laboratorio de informática con 21 computadoras Bangho. Sinceramente dejan mucho que desear, basta que la temperatura en un día de calor pase los 30 grados para que empiecen a generarse todo tipo de problemas. Equilibrio entre precio y calidad, tan simple como eso.

Chicos, ya es absurdo. Se nota que esto es una propaganda armada, y de lo lindo. Los que conocemos el tema sabemos bien que no se fabrica, se ensambla. Por lo menos el 80% de las piezas. Pasa con la electrónica, motos, etc. Y ustedes son parte de esta bola de gas. Y no se dan cuenta que son parte de la explosión.

Las notebook positivo bgh y bangho la verdad que son una verguenza en calidad de construccion ,ensamblado y notebook como tal frente a las importadas (lo digo por experiencia) y lo peor es que estan casi al mismo precio.. nos estan tomando el pelo, me parece que la unica solucion es ir a chile y uruguay y comprar alli.

Interesante la nota, en la parte de precios se jugo un poco más que el del reportaje anterior … pero nos siguen tomando el pelo:

Algunos extractos:

“En cuanto a los precios nunca me puse a pensar por qué debería ser más barato. Lo que creo sí es que se habló y se hicieron muchos comentarios de que iban a ser mucho más caros, y eso es una realidad que no es cierta.” > Nadie dice que tendría que ser más barato, pero que cueste lo mismo o un 10-15% más vaya y pase. Pero se maneja en muchos casos el 100% o más.

“La realidad dice que estamos en precios competitivos a nivel internacional, en el caso de celulares y notebooks.” > Mentira, que le comenten a este señor que existe internet y que la gente fácilmente se puede fijar cuanto salen las cosas afuera. Y los casos de los dos productos que nombro son escandalosos porque con exactamente el mismo modelo de celular, uno ensamblado afuera y otro en TDF tenemos remarcaciones de precio del 100%. Y en el caso de las notebook no tiene competencia afuera …. pero porque son especificaciones de hace 2 o 3 años atrás.

“Por otro lado, la mano de obra en Tierra del Fuego tiene un valor importante. Los traslados portierra, aire y mar, considerando que estamos en la parte más austral del mundo, tienen mayores costos que en la parte continental.” > Y todos los impuestos que no pagan y las subvenciones que reciben por estar en TDF?

“La realidad es que no han aumentado de valor los productos, y eso ha echado por tierra muchos comentarios que decían ser ciertos con estudios que la verdad no sé de dónde salieron.” > Si, y yo naci ayer?. Estudio no hace falta ninguno, como ya dije, con internet alcanza y sobra. Esto es lo que ya había publicado en otro comentario: Samsung Galaxy S2 liberado fabricado en TDF $4.500.- (http://www.fravega.com/productos/ver/784894/CELULARES–TABLETS/Celulares-sin-Linea/SAMSUNG-CHAMP-SIN-LINEA) Samsung Galaxy S2 liberado en Ebay (ni el mas caro, no el mas barato, buen vendedor) $2.400.- (http://www.ebay.com/itm/SAMSUNG-GALAXY-S-II-S2-i9100-SMARTPHONE-UNLOCKED-/190579058236?pt=Cell_Phones&hash=item2c5f65a63c#ht_9268wt_1139) Ahí esta el estudio.

Saludos

Conozco la planta de BGH y es todo humo…solo arman tipo LEGO.

“La realidad es que no han aumentado de valor los productos, y eso ha echado por tierra muchos comentarios que decían ser ciertos con estudios que la verdad no sé de dónde salieron.”

De donde salieron? solo hace falta salir a la calle a ver precios.

Aumentado?. No, siempre fueron caros, el tema es que uno supone que bajarían al ser “fabrisamblado” acá.

Se podría preguntar cual es el costo de fabricación antes de dárselos a los carry?.

saludos, buenas notas

Muy buena nota, Andrés. Gran trabajo allá, ché! Felicitaciones.

Muy buena nota, Andrés. Gran trabajo allá, ché! Felicitaciones.

Se le puede preguntar a alguno de los gerentes por qué no hacen alguna computadora con Linux, Ubuntu por ejemplo.

Saludos

Las frases de los empresarios de tierra del fuego son tanto o más graciosas que las imágenes de los viernes

No puedo creer que use como excusa para el precio la ubicación. Y los beneficios impositivos y el mercado cautivo?

Como es mucho los que se transporta no puede impactar tanto en el precio.

Gracias por transcribir los puntos más importantes de la nota!